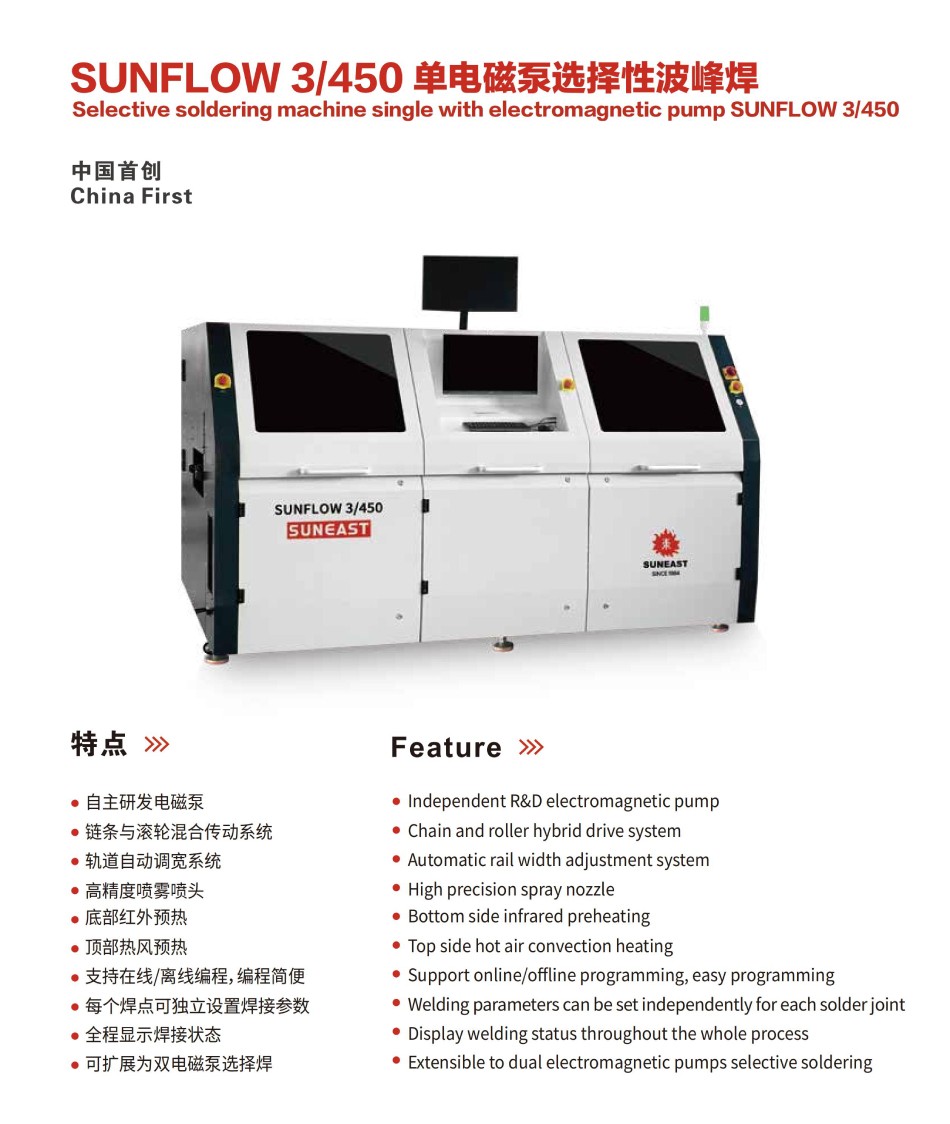

自主研发电磁泵,高精度喷雾喷头;

链条与滚轮混合传动系统,轨道自动调宽系统;

顶部热风预热,底部红外预热;

支持在线/离线编程,每个焊点可独立设置焊接参数;

全程显示焊接状态

可扩展为双电磁泵选择焊

单泵选择焊设备产品特点:

| 自主研发电磁泵; | 高精度喷雾喷头; |

| 轨道自动调宽系统; | 链条与滚轮混合传动系统; |

| 底部红外预热; | 顶部热风预热; |

| 支持在线/离线编程,编程简便; | 每个焊点可独立设置焊接参数; |

| 全程显示焊接状态; | 可扩展为双电磁泵选择焊。 |

标准机基本结构模块:

| 喷雾模块 | 预热模块 | 焊接模块 | 传送系统 |

焊接工艺过程:

运输PCB到喷雾模块

助焊剂喷嘴移动到指令位置,并对需要焊接的位置进行选择性喷雾

上部热风与下部红外模组对PCB进行预热

电磁泵根据编程路径进行焊接

PCB传出

基本工作原理:喷雾头根据事先编制的程序控制PCB板移动到指定的位置后, 仅对需要焊接的部位喷涂助焊剂,经喷雾和预热后,电磁泵平台驱动电磁泵按预先设置程序移动到需要焊接的部位,然后焊接。

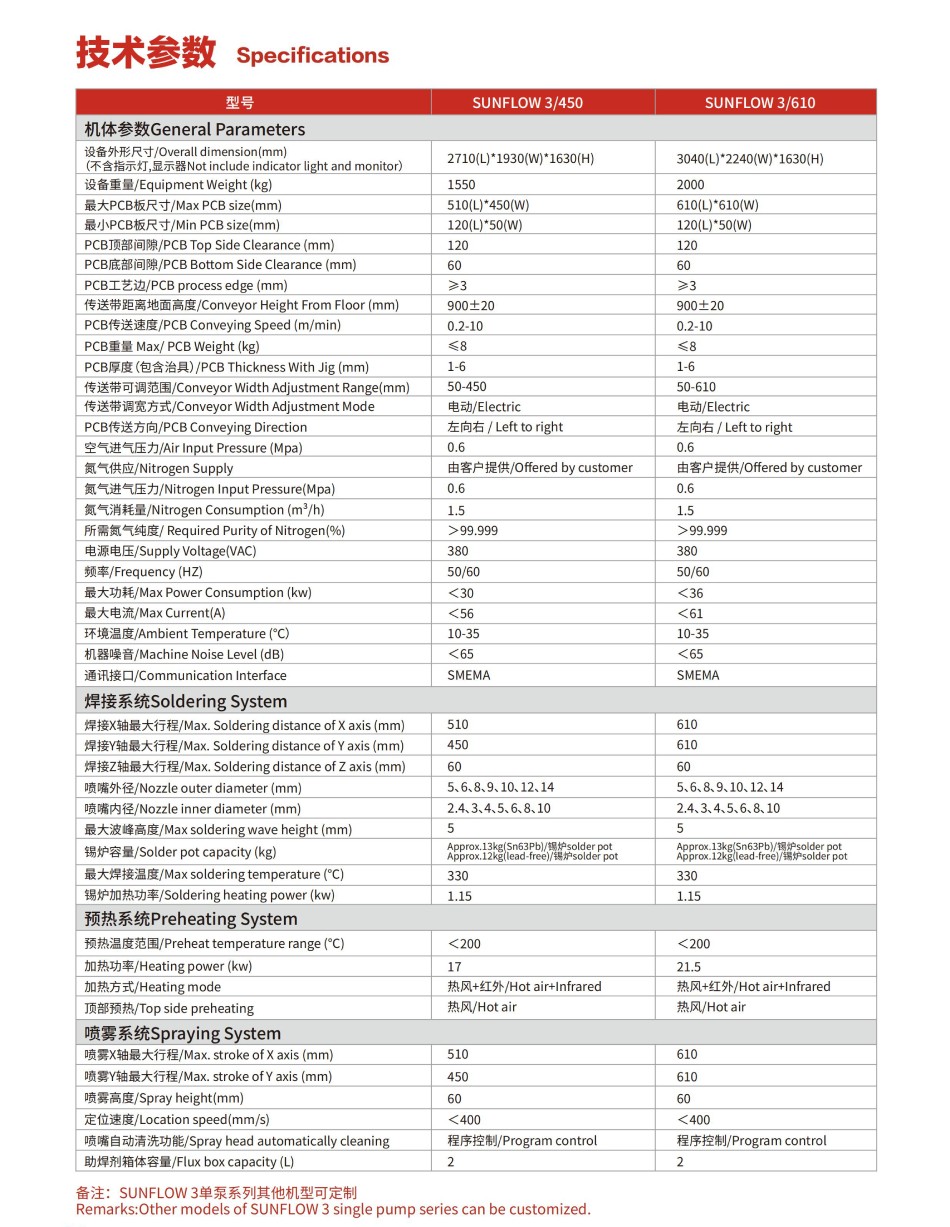

| 技术参数 | ||

| 型号 | SUNFLOw3/450 | SUNFLOw3/610 |

| 机体参数 | ||

| 设备外形尺寸(不含指示灯,显示器)(mm) | 2710(L)*1930(W)*1630(H) | 3040(L)*2240(W)*1630(H) |

| 设备重量(kg) | 1550 | 2000 |

| 最大PCB板尺寸(mm) | 510(L)*450(W) | 610(L)*610(W) |

| 最小PCB板尺寸(mm) | 120(L)*50(W) | 120(L)*50(W) |

| PCB顶部间隙(mm) | 120 | 120 |

| PCB底部间隙(mm) | 60 | 60 |

| PCB工艺边/PCB(mm) | ≥3 | ≥3 |

| 传送带距离地面高度(mm) | 900±20 | 900±20 |

| PCB传送速度(m/min) | 0.2-10 | 0.2-10 |

| PCB重量(kg) | ≤8 | ≤8 |

| PCB厚度(包含治具)(mm) | 1-6 | 1-6 |

| 传送带可调范围(mm) | 50-450 | 50-610 |

| 传送带调宽方式 | 电动 | 电动 |

| PCB传送方向 | 左向右 | 左向右 |

| 空气进气压力(Mpa) | 0.6 | 0.6 |

| 氮气供应 | 由客户提供 | 由客户提供 |

| 氮气进气压力(Mpa) | 0.6 | 0.6 |

| 氮气消耗量(m³/h) | 1.5 | 1.5 |

| 所需氮气纯度(%) | >99.999 | >99.999 |

| 电源电压(VAC) | 380 | 380 |

| 频率(HZ) | 50/60 | 50/60 |

| 最大功耗(kw) | <30 | <36 |

| 最大电流(A) | <56 | <61 |

| 环境温度(℃) | 10-35 | 10-35 |

| 机器噪音(dB) | <65 | <65 |

| 通讯接口 | SMEMA | SMEMA |

| 焊接系统 | ||

| 焊接X轴最大行程(mm) | 510 | 610 |

| 焊接Y轴最大行程(mm) | 450 | 610 |

| 焊接Z轴最大行程(mm) | 60 | 60 |

| 喷嘴外径(mm) | 5、6、8、9、10、12、14 | 5、6、8、9、10、12、14 |

| 喷嘴内径(mm) | 2.4.3、4、5、6、8、10 | 2.4、3、4、5.6.8、10 |

| 最大波峰高度(mm) | 5 | 5 |

| 锡炉容量(kg) | Approx.13kg(有铅)/锡炉 Approx.12kg(无铅)/锡炉 | Approx.13kg(有铅)/锡炉 Approx.12kg(无铅)/锡炉 |

| 最大焊接温度(℃) | 330 | 330 |

| 锡炉加热功率(kw) | 1.15 | 1.15 |

| 预热系统 | ||

| 预热温度范围(℃) | <200 | <200 |

| 加热功率(kw) | 17 | 21.5 |

| 加热方式 | 热风+红外 | 热风+红外 |

| 顶部预热 | 热风 | 热风 |

| 喷雾系统 | ||

| 喷雾X轴最大行程(mm) | 510 | 610 |

| 喷雾Y轴最大行程(mm) | 450 | 610 |

| 喷雾高度(mm) | 60 | 60 |

| 定位速度(mm/s) | <400 | <400 |

| 喷嘴自动清洗功能 | 程序控制 | 程序控制 |

| 助焊剂箱体容量(L) | 2 | 2 |

| 备注:SUNFLOW3单泵系列其他机型可定制 | ||