2023-07-11

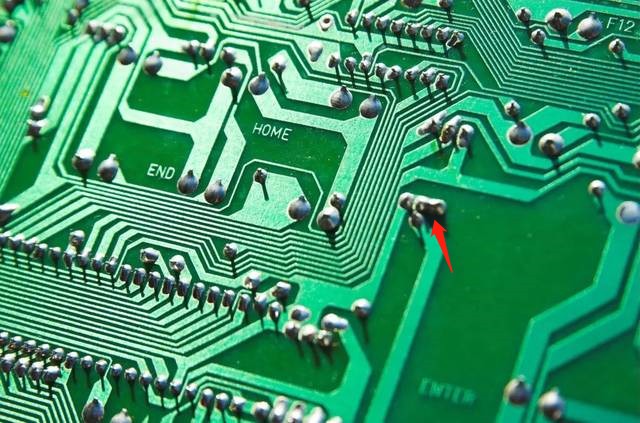

波峰焊是一种常用的表面贴装技术,但在实际应用中可能会出现一些焊接缺陷。以下是波峰焊常见缺陷及其可能的原因:

1、虚焊:焊点出现空洞或焊锡覆盖不均匀。可能的原因包括焊接温度过高或过低、焊接时间过长或过短、焊接速度不稳定、焊锡流动性不良或焊接通气不畅。

2、焊锡溢出:焊锡从焊点周围溢出,可能会导致短路或影响电子元件的功能。可能的原因包括焊接温度过高、焊接时间过长、焊锡流动性过强或焊接区域设计不当。

3、冷焊:焊点出现不良的金属连接,通常是由于焊接温度过低、焊接时间不足或焊锡流动性不良引起的。冷焊可能导致焊点的机械强度不足或电气连接不可靠。

4、高温焊接引起元件损坏:某些电子元件对高温敏感,如果焊接温度过高或焊接时间过长,可能导致元件损坏、封装材料融化或电性能退化。

5、锡球:焊点上出现小球状的焊锡。可能的原因包括焊接温度过高、焊锡流动性过强或焊接速度过快。

6、焊接位置偏移:焊接位置与设计位置不匹配。可能的原因包括焊接设备误差、焊接夹具不稳定或焊接元件的位置不准确。

7、针孔气泡:焊点出现微小的气泡,可能是由于焊接通气不畅、焊锡表面含有氧化物或焊接温度不稳定引起的。

8、焊锡不完全湿润(非全湿):焊锡在焊点上没有完全覆盖或与焊接区域的金属材料没有良好的接触。可能的原因包括焊接温度过低、焊接时间不足、焊接速度过快、焊峰高度不合适或焊锡合金配方不正确。

要解决这些焊接缺陷,可以采取以下措施:调整焊接参数,如温度、时间、速度和焊锡。