2023-05-09

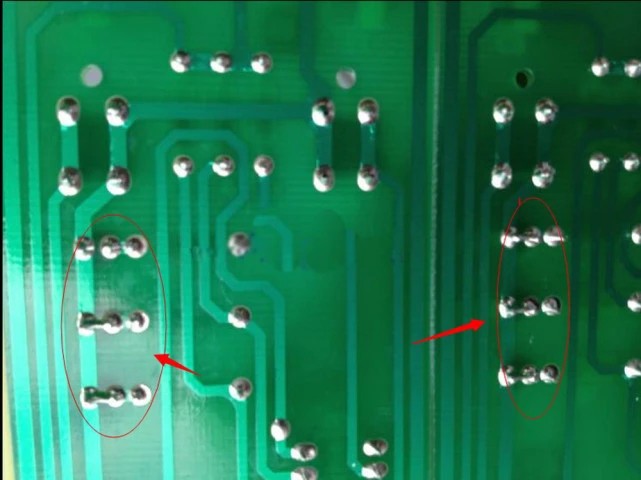

波峰焊中的连锡短路是指在焊接过程中,焊锡在电路板上形成了不期望的短路连接。以下是一些可能导致连锡短路的原因以及相应的调整和处理方法:

焊锡波高度不正确:

1、原因:焊锡波高度设置过高,导致焊锡润湿到不应润湿的区域。

调整处理:检查和调整焊锡波的高度,确保其与需要焊接的区域相匹配。根据电路板和组件的要求,调整焊锡波的高度和形状。

焊锡波速度过快:

2、原因:焊锡波的传送速度过快,导致焊锡无法适当地湿润焊点,产生短路现象。

调整处理:降低焊锡波的传送速度,使焊锡能够适当湿润焊点。调整传送速度和传送角度,确保焊锡能够有效地与焊点接触。

焊锡波温度过高:

3、原因:焊锡波的温度设置过高,导致焊锡过度润湿并扩散到不应该连接的区域。

调整处理:检查和调整焊锡波的温度,确保其在正确的工作范围内。根据电路板和组件的要求,调整焊锡波的温度和预热区域的温度。

焊点间距不足:

4、原因:电路板上的焊点间距太近,导致焊锡在相邻焊点之间形成短路连接。

调整处理:重新设计电路板,增加焊点之间的间距,以避免焊锡形成短路。注意焊点布局和组件之间的距离。

焊锡波的形状不正确:

5、原因:焊锡波的形状不合适,例如存在波浪不稳定、波峰过高或过低等问题,导致焊锡扩散到不应该连接的区域。

调整处理:检查焊锡波形成的机制和设备设置。确保焊锡波的形状稳定,并与焊点适当接触。如果需要,进行设备调整或更换焊锡波峰。