2022-08-03

(1) 回流焊工艺的目的

回流焊是指通过重新熔化预先分配到PCB焊盘上的膏状软钎焊料,实现表面组装元器件焊端或引脚与PCB焊盘之间机械与电气连接的软钎焊。回流焊工艺所采用的回流焊机处于SMT生产线的末端。

回流焊工艺主要有两方面的目的:

1) 针对印锡板(工艺流程为焊锡膏-回流焊工艺),目的是加热熔化焊锡膏,将元器件的引脚或焊端通过熔化的焊锡膏与PCB焊盘进行焊接,形成电气连接点。

2) 针对点胶板(工艺流程为贴片-波峰焊工艺),目的是加热固化SMT贴片胶,将元器件本体底部的贴片胶与PCB对应的位置进行粘接固定。

(2) 回流焊工艺的特点:

1) 元器件不直接浸渍在熔融的焊料中,因此元器件受到的热冲击小。

2) 能在前道工序里控制焊料的施加量,减少了虚焊、桥接等焊接缺陷,因此焊接质量好、焊点的一致性好,可靠性高。

3) 假如前道工序在PCB上施放焊料的位置正确而贴放元器件的位置有一定偏离,则在回流焊过程中,当元器件的全部焊端、引脚及其相应的焊盘同时润湿时,由于熔融焊料表面张力的作用,产生自定位效应,能够自动校正偏差,把元器件拉回到近似准确的位置。

4) 回流焊的焊料是商品化的焊锡膏,能够保证正确的组分,般不会混入杂质。

5) 可以采用局部加热的热源,因此能在同一基板上采用不同的焊接方法进行焊接。

6) 工艺简单,返修的工作量很小。

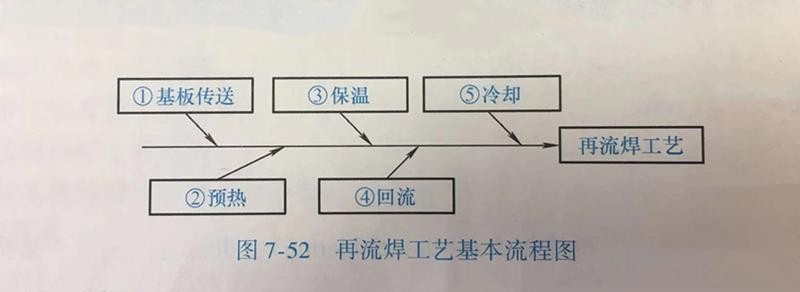

(3) 回流焊工艺的基本过程:一般的,一个完整的回流焊工艺基本流程需要经过基板传送、预热、保温、回流、冷却等工序。

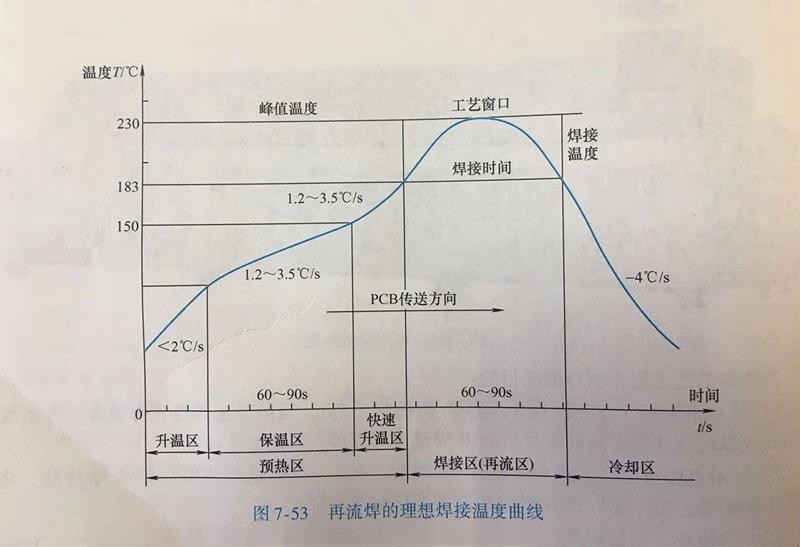

控制与调整回流焊设备内焊接对象在加热过程中的时间一温度参数关系(简称焊接温度曲线),是决定回流焊效果与质量的关键。

回流焊的加热过程可以分成预热、焊接和冷却三个最基本的温度区域,主要有两种实现方法:一种是沿着传送系统的运行方向,让PCB顺序通过隧道式炉内的各个温度区域;另一种是把PCB停放在某一固定位置上,在控制系统的作用下,按照各个温度区域的梯度规律,调节、控制温度的变化。下图所示为回流焊的理想焊接温度曲线。

1) 预热区:PCB在100~160℃的温度下均匀预热2~3min,焊锡膏中的低沸点溶剂和抗氧化剂挥发,化成烟气排岀;同时,焊锡膏中的助焊剂润湿,焊锡膏软化塌落,覆盖住焊盘和元器件的焊端或引脚,使它们与空气隔离;并且,PCB和元器件得到充分预热,以免它们进入焊接区后因温度突然升高而损坏。在预热区的保温区,温度维持在150℃左右,焊锡膏中的活性剂开始作用,去除焊接对象表面的氧化层。

2) 焊接区:温度逐步上升,超过焊锡膏熔点温度30%~40%(一般Sn-Pb焊锡的熔点为183℃,比熔点高4~50℃),峰值焊接温度在220~230℃之间且时间小于10s,膏状焊料在热空气中再次熔融,润湿元器件焊端与焊盘,时间为60-90S,这个范围一般被称为工艺窗口。

3) 冷却区:当焊接对象从炉膛内的冷却区通过,使焊料冷却凝固以后,全部焊点同时完成焊接。